Reportage - Loake

Publicerad 2014-10-24

Vi möttes på Säve Flygplats utanför Göteborg en solig höstmorgon tidigt i oktober. Jag själv, Henning och vår fotograf Evelina. Än en gång med siktet inställt på England, och en av tillverkarna bakom varor i Care of Carls sortiment. Vi hade fått tillfälle att göra ett tvådagars besök hos Loake, i Kettering, Northamptonshire. Tillverkaren av randsydda skor, som sedan 1880 försett England, och sedermera världen med några av de mest välgjorda, randsydda läderskor man kan finna. Tillverkade i en process med generationer av kunnande och hantverkstradition i grunden.

Loake är en av överlevarna, i en region där det en gång fanns nära nog 300 skotillverkare. Northamptonshire var en gång ett centrum för Englands köttproduktion, och mängderna av nötkreatur gav naturlig tillgång till läder av ypperlig kvalité, i det omedelbara närområdet.

Idag importeras stora mängder av läder och mocka till tillverkningen av Loake's 1880-serie, från andra delar av Europa.

PÅ VÄG TILL LOAKES FABRIK

Vi är i vanlig ordning uppspelta och förväntansfulla. Henning har kvällen innan checkat in oss via Ryan Airs webmaskineri. Vi mailade passnummer, utgångsdatum och personnummer i strid ström, tills vi fick ordning på det hela. Efter att ha passerat säkerhetskontrollen river jag åt mig en chokladkaka av taxfreestorlek inför flyget, och köar i tio minuter vid fel kassa för att betala den. Bilresan till Säve startade tidigt, och kantades av vägarbeten och köer av Göteborgsk rusningstrafik.

Vår första anhalt i England blir Stansted, där Filip Hallerfeldt, den svenske agenten för Loake ansluter till sällskapet, influgen från Skavsta. Utanför terminalen småpratar vi om skor i allmänhet, och Loake i synnerhet. Hur uttalar man egentligen namnet? Frågar jag. Känns lite trist om jag skulle sitta och direkt tilltala den fjärde generationen av ägarfamiljen, Andrew Loake, och uttala namnet fel. Det uttalas Loake, som ”oak”, berättar Filip. Det avslutande ’e’ som finns i namnet, är stumt i uttalet. Jag gör en mental notering, men lyckas ändå säga fel några gånger under resan.

Vår första anhalt i England blir Stansted, där Filip Hallerfeldt, den svenske agenten för Loake ansluter till sällskapet, influgen från Skavsta. Utanför terminalen småpratar vi om skor i allmänhet, och Loake i synnerhet. Hur uttalar man egentligen namnet? Frågar jag. Känns lite trist om jag skulle sitta och direkt tilltala den fjärde generationen av ägarfamiljen, Andrew Loake, och uttala namnet fel. Det uttalas Loake, som ”oak”, berättar Filip. Det avslutande ’e’ som finns i namnet, är stumt i uttalet. Jag gör en mental notering, men lyckas ändå säga fel några gånger under resan. Under bilfärden mot Kettering pratar vi om skor, och diskussioner om skor. Hur självutnämnda experter i diverse bloggar och forum, slänger sig vitt och brett med stupsäkra uttalanden om läderkvaliteter hit, och garverier dit, samt domar om tillverkarnas kvalitetsnivåer. Oftast, utan att ens ha varit i närheten av en skofabrik. Som så många andra skotillverkare har Loake ett brett utbud, och tillverkning i såväl England, som i Indien.

Under bilfärden mot Kettering pratar vi om skor, och diskussioner om skor. Hur självutnämnda experter i diverse bloggar och forum, slänger sig vitt och brett med stupsäkra uttalanden om läderkvaliteter hit, och garverier dit, samt domar om tillverkarnas kvalitetsnivåer. Oftast, utan att ens ha varit i närheten av en skofabrik. Som så många andra skotillverkare har Loake ett brett utbud, och tillverkning i såväl England, som i Indien.Ytterligare ett faktum, som det spekuleras friskt om, återigen gällande kvalitén på de skor som kommer ut ur produktionen.

För att göra en kort utläggning om produktionen som sker i Indien, kan vi ta några fakta i beaktande. Tillverkningslandet används i tid och otid som ett argument för att dessa skor skulle hålla en annan kvalitetsnivå än de engelsktillverkade, vilket är missvisande. Arbetskraften i Indien är för det första oerhört hängiven. Utbildas länge, enligt samma process som den den engelska tillverkningen av Loake's skor. Man sköter även sitt arbete noggrant. Kort sagt, om man missköter sitt jobb eller det man levererar, finns det gott om folk som tar din plats.

Om man i produktionen skadar lästlädret, som genomgått 180 av de ca 200 arbetsmoment en sko från Loake byggs upp via, är det bara att kassera hela skon. Det tar effektivt cirka åtta veckor att tillverka en sko från Loake, där merparten av tiden är den då lädret får skons form uppspänd på läst. En process som omöjligt kan påskyndas, utan ett försämrat resultat som följd.

Vi anländer så småningom till Kettering, där vi på vägen till fabriken passerar vårt hotell, Barton Hall. Ett gammalt gods från år 1550, som idag nyligen omvandlats till ett hotell av riktigt god standard. Färden går vidare in i vad som till synes är ett rent bostadsområde uppbyggt at små tvåplans röda tegelhus av typisk engelsk modell. Pubnamn som ”The Cordwainer”, påminner om att vi nu befinner oss i ett av världens mest anrika skotillverkningsdistrikt.

Vi anländer så småningom till Kettering, där vi på vägen till fabriken passerar vårt hotell, Barton Hall. Ett gammalt gods från år 1550, som idag nyligen omvandlats till ett hotell av riktigt god standard. Färden går vidare in i vad som till synes är ett rent bostadsområde uppbyggt at små tvåplans röda tegelhus av typisk engelsk modell. Pubnamn som ”The Cordwainer”, påminner om att vi nu befinner oss i ett av världens mest anrika skotillverkningsdistrikt.PÅ PLATS

Så med ens, är vi framme vid fabriken, som helt plötsligt är ett av husen mitt i vad vi upplevde som ett bostadsområde. Vi går in i byggnaden via en diskret sidodörr, och omsluts genast av en fantastisk doft som närmast kan beskrivas som en blandning av garvat läder i ändlösa varianter, träslöjdsal, gammal träbyggnad, murbruk och industrilokalens toner av maskinolja, med ett stänk av kontorslokal. För en skonörd, en doft, som lätt skulle kunna buteljeras och säljas dyrt som den mest underbara parfym.

Så med ens, är vi framme vid fabriken, som helt plötsligt är ett av husen mitt i vad vi upplevde som ett bostadsområde. Vi går in i byggnaden via en diskret sidodörr, och omsluts genast av en fantastisk doft som närmast kan beskrivas som en blandning av garvat läder i ändlösa varianter, träslöjdsal, gammal träbyggnad, murbruk och industrilokalens toner av maskinolja, med ett stänk av kontorslokal. För en skonörd, en doft, som lätt skulle kunna buteljeras och säljas dyrt som den mest underbara parfym.Det lätt knarrande trägolvet leder oss mot det showroom, där hela skoutbudet från Loake står vackert uppradat längs väggarna, i en massiv samling av 160 olika skomodeller, alla i storlek 8. Här träffar vi Andrew Loake, den fjärde generationen av familjen som år 1880 grundade företaget, som allt sedan dess varit och förblivit ett rent familjeföretag.

Andrew Loake kan kort beskrivas som en mycket jordnära och sympatisk man, med en djup passion för sitt företag och dess anställda. En stark karaktär, som inte räds att låta personlighet och genuina känslor styra deltagandet i den dagliga verksamheten. Richard Utting, säljchef för den europeiska marknaden berättar om Loake’s varma, raka och hjärtliga ledar- och chefskap för företagets anställda, samt om dennes passion för gitarrer och motorcyklar.

Andrew Loake kan kort beskrivas som en mycket jordnära och sympatisk man, med en djup passion för sitt företag och dess anställda. En stark karaktär, som inte räds att låta personlighet och genuina känslor styra deltagandet i den dagliga verksamheten. Richard Utting, säljchef för den europeiska marknaden berättar om Loake’s varma, raka och hjärtliga ledar- och chefskap för företagets anställda, samt om dennes passion för gitarrer och motorcyklar.Vill du föra en dialog om skor och företaget, gör du gott i att låta allt styras av ett genuint intresse för skor och kvalité, snarare än att vilja skriva en text du bara gör för att du fått detta i uppdrag av din arbetsgivare.

Utting berättade även passionerat för oss om Loakes marknadsmässiga ambitioner. Om hur vissa varumärken bygger upp en stark image kring sina produkter, vilken kunder identifierar sig med, och sedan vill visa omvärlden då de bär kläderna eller skorna med varumärket i fråga. Kända namn, som ger en bild av personen som bär dem. Loake ser sig istället som ett varumärke som medvetna konsumenter väljer, för att ge en bild av sin egen stil och kunskap, där frågan om andra känner till varumärket i fråga eller ej, är mindre viktigt.

Utting berättade även passionerat för oss om Loakes marknadsmässiga ambitioner. Om hur vissa varumärken bygger upp en stark image kring sina produkter, vilken kunder identifierar sig med, och sedan vill visa omvärlden då de bär kläderna eller skorna med varumärket i fråga. Kända namn, som ger en bild av personen som bär dem. Loake ser sig istället som ett varumärke som medvetna konsumenter väljer, för att ge en bild av sin egen stil och kunskap, där frågan om andra känner till varumärket i fråga eller ej, är mindre viktigt.

"Det handlar om att utstråla kvalitet, stil, och medvetna val."

Utting berättade även passionerat för oss om Loakes marknadsmässiga ambitioner. Om hur vissa varumärken bygger upp en stark image kring sina produkter, vilken kunder identifierar sig med, och sedan vill visa omvärlden då de bär kläderna eller skorna med varumärket i fråga. Kända namn, som ger en bild av personen som bär dem. Loake ser sig istället som ett varumärke som medvetna konsumenter väljer, för att ge en bild av sin egen stil och kunskap, där frågan om andra känner till varumärket i fråga eller ej, är mindre viktigt.

Utting berättade även passionerat för oss om Loakes marknadsmässiga ambitioner. Om hur vissa varumärken bygger upp en stark image kring sina produkter, vilken kunder identifierar sig med, och sedan vill visa omvärlden då de bär kläderna eller skorna med varumärket i fråga. Kända namn, som ger en bild av personen som bär dem. Loake ser sig istället som ett varumärke som medvetna konsumenter väljer, för att ge en bild av sin egen stil och kunskap, där frågan om andra känner till varumärket i fråga eller ej, är mindre viktigt."Det handlar om att utstråla kvalitet, stil, och medvetna val."

Loake's designer Graham blir nästa person vi får stifta bekantskap med. Han har stått för alla modeller som designats hos Loake, under de senaste 20 åren. Liksom hos många andra tillverkare, är återväxten av kunskapen och kompetensen i såväl tillverknings som designprocessen ett ständigt närvarande faktum. Graham gör idag själv alla de steg i designprocessen, som tidigare delades upp på en mängd olika roller och personer i tillverkningskedjan. Detta förhållande gjorde att man som anställd tidigare ofta gick igenom de olika tjänsterna, för att någon gång längre fram i tiden kunna axla manteln i nya, allt mer ansvarfulla och komplicerade rollerna i tillverkningen. När någon annan slutade, eller gick i pension, var det ett naturligt steg att ersätta en kompetens på företaget med befintlig personal. Något som idag, är en långt större utmaning.

Loake's designer Graham blir nästa person vi får stifta bekantskap med. Han har stått för alla modeller som designats hos Loake, under de senaste 20 åren. Liksom hos många andra tillverkare, är återväxten av kunskapen och kompetensen i såväl tillverknings som designprocessen ett ständigt närvarande faktum. Graham gör idag själv alla de steg i designprocessen, som tidigare delades upp på en mängd olika roller och personer i tillverkningskedjan. Detta förhållande gjorde att man som anställd tidigare ofta gick igenom de olika tjänsterna, för att någon gång längre fram i tiden kunna axla manteln i nya, allt mer ansvarfulla och komplicerade rollerna i tillverkningen. När någon annan slutade, eller gick i pension, var det ett naturligt steg att ersätta en kompetens på företaget med befintlig personal. Något som idag, är en långt större utmaning.LOAKES DESIGN

Designförfarandet handlar ständigt om att hitta den perfekta balansen mellan att tilltala samtiden, utan att förirra sig alltför mycket i trender och kortsiktiga modeller. Loake's sortiment består av 5 olika kollektioner, där serierna ”1880” och ”Loake Shoemakers” tillverkas i England. ”Design Loake” som har ett något mer trendinriktat formspråk och ”L1” tillverkas i Indien, och slutligen ”Loake Lifestyle” vilken utgörs av mockasiner som tillverkas i Italien och Portugal. Det sistnämnda helt enkelt på grund av att modellerna och tillverkningsprocessen kring mockasiner skiljer sig för mycket från kärnprocessen, att tillverka randsydda skor. Samtidigt, behöver skotyperna finnas som kompletterande inslag i utbudet.

Designförfarandet handlar ständigt om att hitta den perfekta balansen mellan att tilltala samtiden, utan att förirra sig alltför mycket i trender och kortsiktiga modeller. Loake's sortiment består av 5 olika kollektioner, där serierna ”1880” och ”Loake Shoemakers” tillverkas i England. ”Design Loake” som har ett något mer trendinriktat formspråk och ”L1” tillverkas i Indien, och slutligen ”Loake Lifestyle” vilken utgörs av mockasiner som tillverkas i Italien och Portugal. Det sistnämnda helt enkelt på grund av att modellerna och tillverkningsprocessen kring mockasiner skiljer sig för mycket från kärnprocessen, att tillverka randsydda skor. Samtidigt, behöver skotyperna finnas som kompletterande inslag i utbudet.TILLVERKNINGSPROCESSEN

Efter inblicken i designprocessen, blev det så äntligen dags att ge sig ut i fabriken, för en rundtur i det verkliga hjärtat av varumärket Loake. Vår guide Brendan har själv arbetat med alla stegen i tillverkningsprocessen på Loake. När man en gång fått en djuplodande insikt i tillverkningsprocessen, och det djupa kunnande många av arbetsmomenten kräver innan men kan genomföra dem, är det en mycket imponerande insikt, att mannen framför oss, kan och bemästrar dem alla. Något Brendan även flera gånger visade prov på under rundvandringen i fabriken.

Efter inblicken i designprocessen, blev det så äntligen dags att ge sig ut i fabriken, för en rundtur i det verkliga hjärtat av varumärket Loake. Vår guide Brendan har själv arbetat med alla stegen i tillverkningsprocessen på Loake. När man en gång fått en djuplodande insikt i tillverkningsprocessen, och det djupa kunnande många av arbetsmomenten kräver innan men kan genomföra dem, är det en mycket imponerande insikt, att mannen framför oss, kan och bemästrar dem alla. Något Brendan även flera gånger visade prov på under rundvandringen i fabriken. Processen börjar med utstansning av lädersulan. Ett moment som vid första anblick ser ganska enkel ut, med placering av något som i det närmaste liknar en enorm pepparkaksform, vars ena sida är knivskarp. Till arbetsmomentet hör dock stor kunskap om sullädrets egenskaper, för att kunna placera kniven rätt. Görs momentet fel, kommer resten av hela skon att påverkas, med en dålig produkt som följd.

Processen börjar med utstansning av lädersulan. Ett moment som vid första anblick ser ganska enkel ut, med placering av något som i det närmaste liknar en enorm pepparkaksform, vars ena sida är knivskarp. Till arbetsmomentet hör dock stor kunskap om sullädrets egenskaper, för att kunna placera kniven rätt. Görs momentet fel, kommer resten av hela skon att påverkas, med en dålig produkt som följd.Så, där promenerade vi runt i fabrikslokalen. En fotograf med vasst sinne för att fånga egna stämningar i bildform, och en sällsynt förmåga att plocka ut det bästa i motiven jag pekar ut. En starkt driven entreprenör, med känsla för herrstil, och så jag. En stil, textil och skonörd, som likt ett barn på julafton, med tindrande ögon passerade maskin efter maskin, fingrandes på halvsydda skor, luktandes på lädersulor…

Men… på något vis smälte vi ändå in i den hjärtliga atmosfären på Loakes fabriksgolv. Män och kvinnor i alla åldrar, många både andra och tredje generationen arbetandes i företaget, utförde sina arbetsmoment med rörande vacker finess. Visst. För de flesta av dem var detta ännu en dag på fabriksgolvet. Men det gick inte att ta miste på stoltheten och viljan att visa upp sitt kunnande när vi stannade för att fotografera och beundra hantverket.

Men… på något vis smälte vi ändå in i den hjärtliga atmosfären på Loakes fabriksgolv. Män och kvinnor i alla åldrar, många både andra och tredje generationen arbetandes i företaget, utförde sina arbetsmoment med rörande vacker finess. Visst. För de flesta av dem var detta ännu en dag på fabriksgolvet. Men det gick inte att ta miste på stoltheten och viljan att visa upp sitt kunnande när vi stannade för att fotografera och beundra hantverket. Den canvas rib (kanvasribba, på svenska), vilken lästlädret senare skall fästas vid under sammanfogningsprocessen, limmas fast i innersulan. Limningen har i sig som funktion att fästa innersulan i skokonstruktionen, och verkar som en del i processen där lästlädret senare häftas på plats i kanvasribban, varpå randlädret sys på plats genom lästlädret och kanvasribban.

Den canvas rib (kanvasribba, på svenska), vilken lästlädret senare skall fästas vid under sammanfogningsprocessen, limmas fast i innersulan. Limningen har i sig som funktion att fästa innersulan i skokonstruktionen, och verkar som en del i processen där lästlädret senare häftas på plats i kanvasribban, varpå randlädret sys på plats genom lästlädret och kanvasribban. Här väntandes i rummet som hos Loake går under namnet ”The Caribbean”. Ett rum som när man kliver in närmast kan liknas vid en svalare form av ångbastu. Här mättas lästlädret sakta med fukt inför tillverkningsprocessen. Materialet får här de mjuka och smidiga egenskaper som minskar risken för sprickbildning i lädret under den bitvis ganska omilda processen när lädret vrängs på lästen som skall ge den kommande skon dess form.

Här väntandes i rummet som hos Loake går under namnet ”The Caribbean”. Ett rum som när man kliver in närmast kan liknas vid en svalare form av ångbastu. Här mättas lästlädret sakta med fukt inför tillverkningsprocessen. Materialet får här de mjuka och smidiga egenskaper som minskar risken för sprickbildning i lädret under den bitvis ganska omilda processen när lädret vrängs på lästen som skall ge den kommande skon dess form.Det här är ett tids-, och därmed även kostnadskrävande moment i tillverkningskedjan, som rationaliseras bort hos många tillverkare. Loake, ser det som en given nödvändighet för att uppnå den enda acceptabla kvalitetsnivå man anser att ett par skor ur linjen Loake 1880, skall hålla.

Rummet med alla läster Loake använder i sin tillverkningsprocess. De är tillverkade av gul plast. Skoromantikern och amatörexperten kanske förfasas över att det inte är rader av vackert snidade träläster som ligger uppradade. Faktum är att plasten ger ett i längden jämnare produktionsresultat. Håller längre vid användning i tillverkningsprocessen, samt att det helt krasst är förbaskat omständligt att ta fram läster av trä, ge dem rätt form och egenskaper, vika dessa sedan skall behålla gång efter gång under vägen genom fabriken.

Rummet med alla läster Loake använder i sin tillverkningsprocess. De är tillverkade av gul plast. Skoromantikern och amatörexperten kanske förfasas över att det inte är rader av vackert snidade träläster som ligger uppradade. Faktum är att plasten ger ett i längden jämnare produktionsresultat. Håller längre vid användning i tillverkningsprocessen, samt att det helt krasst är förbaskat omständligt att ta fram läster av trä, ge dem rätt form och egenskaper, vika dessa sedan skall behålla gång efter gång under vägen genom fabriken. Till vänster, stadiet där lästlädret och den gula lästen möts, i de kommande stegen gör lädret skall lädret formas över lästen via ytterligare uppvärmning, för att sedan sitta där under nästintill åtta veckor, för att få sin slutliga form, och behålla den under hela skons livstid.

Till vänster, stadiet där lästlädret och den gula lästen möts, i de kommande stegen gör lädret skall lädret formas över lästen via ytterligare uppvärmning, för att sedan sitta där under nästintill åtta veckor, för att få sin slutliga form, och behålla den under hela skons livstid. Nu ska lästlädret först formas och sedan häftas fast i kanvasribban, för att sitta på plats när det sedan sys ihop med randlädret. Häftklamrarna kan liknas vid att du nålar ihop olika tygstycken, innan olika delar av ett plagg sys ihop med nål och tråd. Jag kunde inte låta bli att prova arbetsmomentet med att spänna lästlädret över lästen med tång.

Nu ska lästlädret först formas och sedan häftas fast i kanvasribban, för att sitta på plats när det sedan sys ihop med randlädret. Häftklamrarna kan liknas vid att du nålar ihop olika tygstycken, innan olika delar av ett plagg sys ihop med nål och tråd. Jag kunde inte låta bli att prova arbetsmomentet med att spänna lästlädret över lästen med tång.RANDSÖMMEN

Vi pratar hela tiden om randsydda skor, och här nedan sys det så kallade randlädret fast vid lästen. Ett smalt band av mycket slitstarkt läder som sitter likt en krans runt lästens nederkant. Längre fram i tillverkningsprocessen kommer yttersulan att sys fast med en söm, som går igenom sullädret och randlädret. Det är denna söm du ser i yttersulans kant på ett par randsydda skor.

Vi pratar hela tiden om randsydda skor, och här nedan sys det så kallade randlädret fast vid lästen. Ett smalt band av mycket slitstarkt läder som sitter likt en krans runt lästens nederkant. Längre fram i tillverkningsprocessen kommer yttersulan att sys fast med en söm, som går igenom sullädret och randlädret. Det är denna söm du ser i yttersulans kant på ett par randsydda skor. Det resoneras friskt i diverse forum och stilbloggar, huruvida det är okej, bra, eller dåligt att exempelvis förse en randsydd lädersula, med en slitsula av gummi. Någon hävdar bestämt att det skulle ”hindra skon från att andas”. Fel. Även i de allra dyraste, mest väl ansedda randsydda skor, limmas delar av sulan under tillverkningsprocessen, samt att lagret mellan innersulan och den randsydda lädersulan, fylls med ett lager av korkblandad harts. Detta lager bidrar dels till att skons inre form anpassas efter bärarens fot efter en tids användning. Dels till att göra sulan mer eller mindre vattentät. I båda riktningar. Fukt från marken, stannar i yttersulan. Fukt inifrån, andas möjligtvis ut via lästlädret. Därav ska du aldrig bära ett par läderskor mer än en dag i taget, och därefter låta dem vila minst en dag, med skoblock på plats. Detta för att låta all den fukt du de facto har svettats in i lästlädret, torka.

Det resoneras friskt i diverse forum och stilbloggar, huruvida det är okej, bra, eller dåligt att exempelvis förse en randsydd lädersula, med en slitsula av gummi. Någon hävdar bestämt att det skulle ”hindra skon från att andas”. Fel. Även i de allra dyraste, mest väl ansedda randsydda skor, limmas delar av sulan under tillverkningsprocessen, samt att lagret mellan innersulan och den randsydda lädersulan, fylls med ett lager av korkblandad harts. Detta lager bidrar dels till att skons inre form anpassas efter bärarens fot efter en tids användning. Dels till att göra sulan mer eller mindre vattentät. I båda riktningar. Fukt från marken, stannar i yttersulan. Fukt inifrån, andas möjligtvis ut via lästlädret. Därav ska du aldrig bära ett par läderskor mer än en dag i taget, och därefter låta dem vila minst en dag, med skoblock på plats. Detta för att låta all den fukt du de facto har svettats in i lästlädret, torka.Bär du dina läderskor mer än en dag i taget, upprepade gånger, så att de inte hinner torka upp mellan varven, kommer såväl den finaste handsydda skon, som varianten med limmad gummisula, att gå en säker död i förtid till mötes.

I partiet under hålfoten av skon, mellan klacklädret och det främre området med korkharts, skymtar den så kallade gelänken, på engelska kallad ”shank”. För att återgå till resonerandet kring att förse en lädersulad sko med en slitsula av gummi, så ligger lite av riskmomentet i detta just i gelänken.

I partiet under hålfoten av skon, mellan klacklädret och det främre området med korkharts, skymtar den så kallade gelänken, på engelska kallad ”shank”. För att återgå till resonerandet kring att förse en lädersulad sko med en slitsula av gummi, så ligger lite av riskmomentet i detta just i gelänken.Om en mindre kunnig skomakare klistrar på just vilken sula som helst, utan att ha koll på hur dess tjocklek påverkar undersulans egenskaper, riskerar en alltför tjock extrasula att rubba sulans måttmässiga balans. I värsta fall kan gelänken bli skadad.

Görs det dock på rätt sätt, kan en pålimmad gummisula förlänga lädersulans livslängd i slaskiga och grusiga förhållanden som de på svenska vintertrottoarer. I vidare arbetsmoment förses skon med sula av läder eller gummi. Olika modeller av klack fästs och formas in i sulkonstruktionen, där den huvudsakliga fästanordningen utgörs av mässingsstift som drivs igenom de flera lager av läder som sulan är uppbyggd av.

Görs det dock på rätt sätt, kan en pålimmad gummisula förlänga lädersulans livslängd i slaskiga och grusiga förhållanden som de på svenska vintertrottoarer. I vidare arbetsmoment förses skon med sula av läder eller gummi. Olika modeller av klack fästs och formas in i sulkonstruktionen, där den huvudsakliga fästanordningen utgörs av mässingsstift som drivs igenom de flera lager av läder som sulan är uppbyggd av.

Görs det dock på rätt sätt, kan en pålimmad gummisula förlänga lädersulans livslängd i slaskiga och grusiga förhållanden som de på svenska vintertrottoarer. I vidare arbetsmoment förses skon med sula av läder eller gummi. Olika modeller av klack fästs och formas in i sulkonstruktionen, där den huvudsakliga fästanordningen utgörs av mässingsstift som drivs igenom de flera lager av läder som sulan är uppbyggd av.

Görs det dock på rätt sätt, kan en pålimmad gummisula förlänga lädersulans livslängd i slaskiga och grusiga förhållanden som de på svenska vintertrottoarer. I vidare arbetsmoment förses skon med sula av läder eller gummi. Olika modeller av klack fästs och formas in i sulkonstruktionen, där den huvudsakliga fästanordningen utgörs av mässingsstift som drivs igenom de flera lager av läder som sulan är uppbyggd av.Som tidigare nämnt, genomgår en broguesko från Loake nära nog 200 arbetsmoment innan den lämnar fabriken, och att i detalj beskriva vart och ett av dem hade varit en ytterst trevlig uppgift. Sulkanten slipas och formas. Dekorkanter värms och präglas in i lädersulan. Olika områden av sulan målas. Kanten målas och vaxas.

Det talas ofta om randsydda skor med dold ritsnedläggning, något som betingar högre pris i handeln. Det är en kosmetisk detalj som i viss mån skyddar tråden i randsömmen med ett tunt lager sulläder. Loake tillverkar inte skor med ritsnedlagd söm, med motiveringen att den nedsänkta sömmen utöver det komplicerade tillverkningsförfarandet inte heller greppar lika mycket av sulans tjocklek i och med att den skurits ned i materialet.

Det talas ofta om randsydda skor med dold ritsnedläggning, något som betingar högre pris i handeln. Det är en kosmetisk detalj som i viss mån skyddar tråden i randsömmen med ett tunt lager sulläder. Loake tillverkar inte skor med ritsnedlagd söm, med motiveringen att den nedsänkta sömmen utöver det komplicerade tillverkningsförfarandet inte heller greppar lika mycket av sulans tjocklek i och med att den skurits ned i materialet. I slutfaserna av tillverkningen finisheras lädret i en process som kallas antiquing. Kort sammanfattat behandlas lästlädret med vaxer, färger och olika toner av puts, för att få sitt slutgiltiga utseende. Lite som att måla en tavla. Ett konstverk, om man så vill. Skorna skall sedan paketeras, bokföras, och skickas ut till återförsäljare världen över. Lagerbyggnaden där dessa steg sker används även för att ta emot material från läderleverantörer såväl som färdiga skor från andra tillverkningsplatser runt om i världen. Exempelvis de skor som sytts upp i Indien, Portugal och Italien. För att införa dem i moderföretagets logistiksystem.

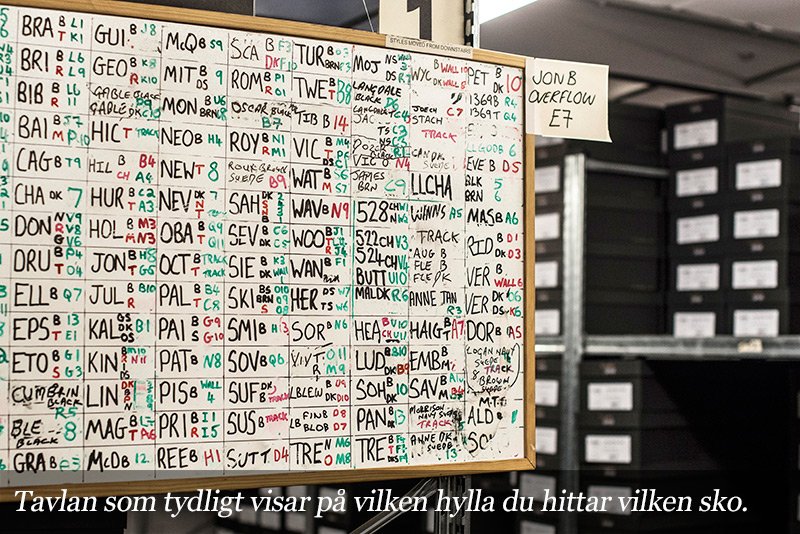

I slutfaserna av tillverkningen finisheras lädret i en process som kallas antiquing. Kort sammanfattat behandlas lästlädret med vaxer, färger och olika toner av puts, för att få sitt slutgiltiga utseende. Lite som att måla en tavla. Ett konstverk, om man så vill. Skorna skall sedan paketeras, bokföras, och skickas ut till återförsäljare världen över. Lagerbyggnaden där dessa steg sker används även för att ta emot material från läderleverantörer såväl som färdiga skor från andra tillverkningsplatser runt om i världen. Exempelvis de skor som sytts upp i Indien, Portugal och Italien. För att införa dem i moderföretagets logistiksystem. Varje enskild hud som används i skoproduktionen, kontrolleras för hand för att upptäcka eventuella fel, skador eller avvikelser som gör den olämplig att använda i tillverkningen. Otaliga rader med hyllor och staplade skokartonger fyller merparten av lagerlokalen. Huvuddelen av personalen har stenkoll på vilka modeller, färger och storlekar som går att hitta exakt var.

Varje enskild hud som används i skoproduktionen, kontrolleras för hand för att upptäcka eventuella fel, skador eller avvikelser som gör den olämplig att använda i tillverkningen. Otaliga rader med hyllor och staplade skokartonger fyller merparten av lagerlokalen. Huvuddelen av personalen har stenkoll på vilka modeller, färger och storlekar som går att hitta exakt var. För säkerhets skull finns dock en grafisk presentation över sorteringen på whiteboards lite överallt i lagret. Så att man vid behov kan läsa sig till var man exempelvis hittar ett par Aldwych av snuff suede, på lädersula, i storlek UK 9,5. Lyckas ni se om de finns att hitta i avdelningen på bilden?

För säkerhets skull finns dock en grafisk presentation över sorteringen på whiteboards lite överallt i lagret. Så att man vid behov kan läsa sig till var man exempelvis hittar ett par Aldwych av snuff suede, på lädersula, i storlek UK 9,5. Lyckas ni se om de finns att hitta i avdelningen på bilden?HEMFÄRD

Innan hemfärd, äter vi lunch på puben Samuel Pepys strax utanför Kettering. En lugn liten lantlig pub, i en samling av hus på den engelska landsbygden. Ett bedövande vackert landskap av böljande gröna kullar och fält. Jag åker i Andrew Loake's bil. När vi kommer fram, kliver han raskt ut, och öppnar min bildörr. Iförd en klassisk engelsk chalkstripe-randig, djupt marinblå flanellkostym och en vit skjorta med uppknäppt krage. Han är en jordnära och stillsam man att stifta bekantskap med. Fjärran från modevärldens ytlighet och prestige. Som jag uppfattar honom, en varmhjärtad företagare, som då och då gärna skruvar isär en av sina många motorcyklar, eller spelar gitarr, på respektingivande hög nivå.

Innan hemfärd, äter vi lunch på puben Samuel Pepys strax utanför Kettering. En lugn liten lantlig pub, i en samling av hus på den engelska landsbygden. Ett bedövande vackert landskap av böljande gröna kullar och fält. Jag åker i Andrew Loake's bil. När vi kommer fram, kliver han raskt ut, och öppnar min bildörr. Iförd en klassisk engelsk chalkstripe-randig, djupt marinblå flanellkostym och en vit skjorta med uppknäppt krage. Han är en jordnära och stillsam man att stifta bekantskap med. Fjärran från modevärldens ytlighet och prestige. Som jag uppfattar honom, en varmhjärtad företagare, som då och då gärna skruvar isär en av sina många motorcyklar, eller spelar gitarr, på respektingivande hög nivå. Det har varit ett oerhört givande besök i Kettering. Vi har fått ännu en djup inblick i en av våra leverantörers vardag och tillverkning. Loake är ett familjeföretag, där, i skrivande stund den femte generationen av familjen Loake är på väg att fasas in i företagsledningen. Man lyckas hålla en jämn kompetensbas i personalen, då de anställda till synes trivs bra med sin arbetsgivare, stannar kvar länge på sin arbetsplats, och även gärna rekommenderar vänner och bekanta då företaget behöver nyanställa. Ett varmt, hjärtligt och till synes mycket väloljat maskineri, ligger bakom tillverkningen av skor, som utan tvekan kan anses tillhöra några av världens bästa.

Det har varit ett oerhört givande besök i Kettering. Vi har fått ännu en djup inblick i en av våra leverantörers vardag och tillverkning. Loake är ett familjeföretag, där, i skrivande stund den femte generationen av familjen Loake är på väg att fasas in i företagsledningen. Man lyckas hålla en jämn kompetensbas i personalen, då de anställda till synes trivs bra med sin arbetsgivare, stannar kvar länge på sin arbetsplats, och även gärna rekommenderar vänner och bekanta då företaget behöver nyanställa. Ett varmt, hjärtligt och till synes mycket väloljat maskineri, ligger bakom tillverkningen av skor, som utan tvekan kan anses tillhöra några av världens bästa.Vi sitter återigen på planet hemåt. Som vid tidigare besök spånar vi om vart nästa besök skall ta oss. Italien? Vi nickar i samförstånd, men vet ännu inte med säkerhet. Planet lyfter från Stansted, och ett mörkt England breder ut sig under oss. Efter landning väntar en lång, sen bilfärd hemåt. Det gör inget.

De här besöken hos våra tillverkare inspirerar. Ger energi. Skapar en känsla av tillhörighet och gemenskap med dem som står bakom varorna vi på Care of Carl med stolthet erbjuder våra kunder. Så, när planet från det irländska flygbolaget dundrar ned på landningsbanan i Säve med buller, brak och ett pressat tidsschema, är det med glädje vi blickar fram mot nästa resa.

Taggar:

Vad tyckte du om den här artikeln?

23 Kommentarer

#3

Helt fantastiska skor men man skall gärna prova de olika lästarna. Alla passar inte samma fot. Jag har ett antal par och bäst är serien 1880 men lite tung. Colt-lästen är lite klumpig.

Den 28 oktober 2014

#4

Sånt vill man veta. Bra initiativ av Er team CareOfCarl.

Toutes mes sincères saluations

Toutes mes sincères saluations

Den 28 oktober 2014

#5

Mathias Larsson

Mycket skön sko, köpte ett par i London för några år sedan och är fortfarande som nya.

Kommer ni nu att öka ert sortiment av Loake? saknar vissa modeller om man tittar på Loake:s egna hemsida.

Kommer ni nu att öka ert sortiment av Loake? saknar vissa modeller om man tittar på Loake:s egna hemsida.

Den 28 oktober 2014

#7

CareOfCarlcom

#5

Hej Mathias,

Vi kommer tyvärr inte att få in fler modeller för denna säsongen. Men om det är någon specifik modell som du är ute efter är du välkommen att höra av dig till kundtjänst så kan vi undersöka möjligheterna att få tag på den.

Mvh

CareOfCarl.com

Hej Mathias,

Vi kommer tyvärr inte att få in fler modeller för denna säsongen. Men om det är någon specifik modell som du är ute efter är du välkommen att höra av dig till kundtjänst så kan vi undersöka möjligheterna att få tag på den.

Mvh

CareOfCarl.com

Den 28 oktober 2014

#8

Hej!

Bra skrivet, insprierande text och bra bilder!

Det är alltid lika trevligt att läsa reportage om Loake. De ger ett genuint intryck med bra arbetsvillkor och skäliga löner, man blir lite mer nöjd med sitt köp.

Det jag inte förstår är hur ni kan välja att flyga med ett bolag som har ett erkänt dåligt rykte med undermåliga arbetsvillkor och löner!

Bra skrivet, insprierande text och bra bilder!

Det är alltid lika trevligt att läsa reportage om Loake. De ger ett genuint intryck med bra arbetsvillkor och skäliga löner, man blir lite mer nöjd med sitt köp.

Det jag inte förstår är hur ni kan välja att flyga med ett bolag som har ett erkänt dåligt rykte med undermåliga arbetsvillkor och löner!

Den 28 oktober 2014

#9

CareOfCarlcom

#8 Hej Johnny,

Kul att du gillar reportaget och att det gör dig mer nöjd med ditt köp!

Vi flög med Ryan Air, då det denna gång passade bäst tids och logistikmässigt vilket gjorde att vi kunde lägga ännu mer tid på att leverera att så bra reportage som möjligt.

Mvh

CareOfCarl.com

Kul att du gillar reportaget och att det gör dig mer nöjd med ditt köp!

Vi flög med Ryan Air, då det denna gång passade bäst tids och logistikmässigt vilket gjorde att vi kunde lägga ännu mer tid på att leverera att så bra reportage som möjligt.

Mvh

CareOfCarl.com

Den 28 oktober 2014

#11

Blir knappast mindre sugen på att investera i ett par! Gärna reportage om skor, kanske en djupdykning i putsning?

Den 28 oktober 2014

#12

Intressant läsning, kul med såna är reportage! Vill inte vara petig, men är ett par saker som är lite fel i texten, och tänker att det är bra om det blir rätt så era läsare får rätt info. Dels så skriver ni ''limningen har i sig ingen avgörande bärande funktion i skokonstruktionen'', vilket inte stämmer, tvärtom är bindsulan just det som håller ihop skon, och på en Goodyear-randsydd sko är den då limmad. Vad som diskuteras är då snarare om limmet är hållbart nog eller inte, och där är väl de flesta ändå överens om att det håller alldeles utmärkt.

Just plirband är andra grejen, det heter så och inte kanvasribba. Sedan skriver ni ''på bilden ser ni den omtalade randsömmen på sulans undersida'', det som beskrivs är avlappssömmen. Randsömmen är den som syr fast randen med ovanläder och plirband/bindsula.

Som sagt, bra i övrigt!

Just plirband är andra grejen, det heter så och inte kanvasribba. Sedan skriver ni ''på bilden ser ni den omtalade randsömmen på sulans undersida'', det som beskrivs är avlappssömmen. Randsömmen är den som syr fast randen med ovanläder och plirband/bindsula.

Som sagt, bra i övrigt!

Den 29 oktober 2014

#14

CareOfCarlcom

#12 Hej Jonas,

Kul att du gillar reportaget!

Angående dina anmärkningar har du helt rätt angående randsömmen. Självklart ska det stå avlappningssöm här.

Vad gäller limningen så tackar vi för feedbacken och kan meddela att vår något överentusiastiska skribent har korrigerat detta.

Däremot när det kommer till plirband och kanvasribba så är kanvasribba en direkt översättning från engelskan som används av många skomakare, däribland Loake själva. Självklart är plirband ett minst lika korrekt sätt att beskriva detta på men vi har valt att skriva kanvasribba i detta fall.

Kul att du gillar reportaget!

Angående dina anmärkningar har du helt rätt angående randsömmen. Självklart ska det stå avlappningssöm här.

Vad gäller limningen så tackar vi för feedbacken och kan meddela att vår något överentusiastiska skribent har korrigerat detta.

Däremot när det kommer till plirband och kanvasribba så är kanvasribba en direkt översättning från engelskan som används av många skomakare, däribland Loake själva. Självklart är plirband ett minst lika korrekt sätt att beskriva detta på men vi har valt att skriva kanvasribba i detta fall.

Den 30 oktober 2014

#15

CareOfCarlcom

#13 Hej Henrik,

Skribenten heter Mikael Vallin.

Mvh

CareOfCarl.com

Skribenten heter Mikael Vallin.

Mvh

CareOfCarl.com

Den 30 oktober 2014

#16

Hej allihop!

Det är mycket trevligt, och värmer i själen att se ett så stort intresse för vår artikel om Loake! Jag heter Mikael Vallin, och är den som har författat texten, men det är bara en liten del i helheten då vi är ett stort, mycket bra team på CareOfCarl som alla bidrar starkt till att få ihop dessa reportage :D

Jag har själv en bakgrund som bloggare på annat håll sedan många år tillbaka. Mitt huvudfokus har alltid varit skräddade herrkläder, skor, accessoarer och klockor. Kort sammanfattat, det mesta som har med god manlig stil att göra.

Jag har även arbetat på frilansbasis med flera större aktörer inom den svenska klädbranschen med kreativ rådgivning och skribentarbete. På senare år har dock detta samarbete med CareOfCarl.com ökat i omfattning, vilket jag trivs mycket bra med :)

Det är mycket trevligt, och värmer i själen att se ett så stort intresse för vår artikel om Loake! Jag heter Mikael Vallin, och är den som har författat texten, men det är bara en liten del i helheten då vi är ett stort, mycket bra team på CareOfCarl som alla bidrar starkt till att få ihop dessa reportage :D

Jag har själv en bakgrund som bloggare på annat håll sedan många år tillbaka. Mitt huvudfokus har alltid varit skräddade herrkläder, skor, accessoarer och klockor. Kort sammanfattat, det mesta som har med god manlig stil att göra.

Jag har även arbetat på frilansbasis med flera större aktörer inom den svenska klädbranschen med kreativ rådgivning och skribentarbete. På senare år har dock detta samarbete med CareOfCarl.com ökat i omfattning, vilket jag trivs mycket bra med :)

Den 30 oktober 2014

#17

Hej!

Njuter av att läsa era reportage varje gång! Ger en annan dimension till produkten och märket. Ni gör ett ett riktigt bra arbete på Care of Carl.

Mvh

Njuter av att läsa era reportage varje gång! Ger en annan dimension till produkten och märket. Ni gör ett ett riktigt bra arbete på Care of Carl.

Mvh

Den 01 november 2014

#18

Instämmer i lovsången, ni gör ett väldigt bra jobb och som webbutik blir ni räddningen för mig som bor i större småstad med bara de vanliga halvbra/dåliga märkena. Texterna är intressanta och roliga att läsa, men hade nog vunnit på att korrekturläsas.

Den 05 november 2014

#21

Care of Carl

#20 Tack själv Joakim! Alltid trevlig att få feedback från våra läsare!

Den 02 september 2015

Vill du fortsätta där du var?

Kundrådgivning

Chatt

Måndag-Fredag 08-17

Vi besvarar ditt mail inom 24 timmar under vardagar.

Personlig Stilrådgivning

Vi erbjuder i dagsläget personlig stilrådgivning både via digitala och fysiska kundmöten i anslutning till vårt huvudkontor i Borås.

Om du är intresserad och vill boka en tid med vår personal shopper, skicka ett mail till [email protected] där du också specificerar om du önskar ett digitalt eller fysiskt möte. Vi återkommer med fler detaljer och förslag på tider.

Våra stilrådgivare ser fram emot att ta sig an uppgiften att hjälpa dig uppdatera din garderob och investera i kvalitetsplagg som håller över tid!

Logga in

Choose your delivery country

-

Sweden

-

Denmark

-

Norway

-

Finland

-

Germany

-

Austria

-

Ireland

-

Croatia

-

Cyprus

-

Czech Republic

-

Estonia

-

Greece

-

Hungary

-

Liechtenstein

-

Lithuania

-

Luxembourg

-

Malta

-

Poland

-

Portugal

-

Slovakia

-

Slovenia

-

Bulgaria

-

Latvia

-

Romania

-

Netherlands

-

France

-

Switzerland

-

Spain

-

Italy

-

United Kingdom

-

Saudi Arabia

-

New Zealand

-

Taiwan

-

United Arab Emirates

-

Japan

-

Australia

-

Canada

-

South Korea

-

Hong Kong

-

Singapore

-

Kuwait

-

Malaysia

-

Qatar

-

Belgium (Nederlands)

-

Belgium (Français)